Szkolenie 5S w praktyce- organizacja miejsca pracy- online

szkolenie otwarte/zamknięte

Celem szkolenia jest przygotowanie kadry kierowniczej, technicznej, operatorów do wdrożenia programu 5S. Podczas szkolenia zostaną omówione oraz zaprezentowane przykłady metoda 5S.

Metoda 5S jest szeregiem nieskompilowanych zasad, które pozwalają zorganizować stanowisko pracy w sposób czysty, uporządkowany, ergonomiczny oraz wydajny. Wdrożenie systemu pięciu poziomów, pozwala na zmniejszenie marnotrawstwa i ilości popełnianych błędów oraz zwiększenie produktywności, bezpieczeństwa i polepszenie jakości wyrobów bądź usług. 5S jest postawą do wdrożenia pozostałych narzędzi Lean Management. 5S zwiększa stabilność procesów.

Podczas szkolenia zostaną omówione oraz zaprezentowane przykłady programu 5S usprawniające organizację firmy, obniżające koszty funkcjonowania przedsiębiorstwa oraz zmieniające kulturę organizacyjną.

PROGRAM SZKOLENIA: 5S w praktyce- organizacja miejsca pracy

1. Wprowadzenie w temat szkolenia:

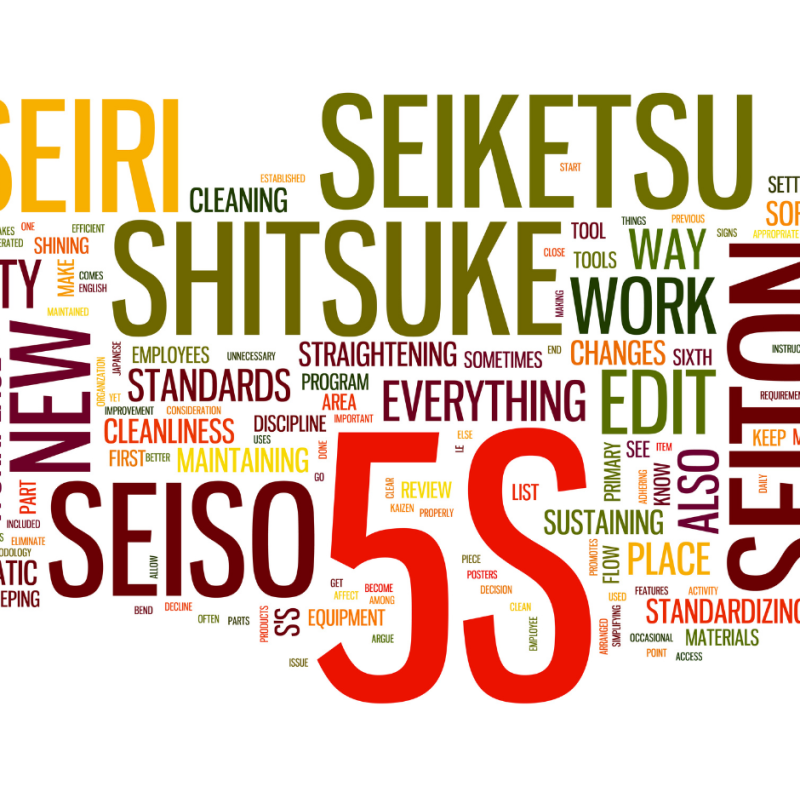

- Podstawy modelu 5S, definicje, terminy, założenia filozoficzne i organizacyjne,

- 1S - sortowanie, separacja rzeczy niepotrzebnych, strategia czerwonych etykietek,

- 2S - systematyka, oznaczenie rzeczy potrzebnych, definiowanie miejsca przeznaczenia rzeczy, eliminacja strat wynikających z działań nieproduktywnych,

- 3S - sprzątanie, co, jak i kiedy należy sprzątać, powiązanie programu 5S z TPM, pracownik właścicielem maszyny, stanowiska pracy,

- 4S - standaryzacja, (wizualizacja, postępów wdrożenia programu, ustalanie punktów kontrolnych tworzenie procedur),

- 5S - samodoskonalenie, utrzymanie standardów, audyty, kontrola codzienna, zakres odpowiedzialności kierownictwa, mistrzów, team leaderów i pracowników,

- Zastosowanie PDCA/DMAIC w tworzeniu standardu 5S.

2. Praktyczne kroki implementacji 5S. Mamy 5S i co dalej? - wdrożenie 5S to niezbędny początek.

3. Przejście audytowe w obszarze produkcyjnym (szkolenie wewnątrz firmowe) lub usługowym (szkolenie zewnętrzne).

4. Podejście projektowe we wdrażaniu 5S (kluczowe elementy osiągnięcia sukcesu):

- Przeszkody stawiane przed procesem implementacji rozwiązań.

- Identyfikacja „ograniczeń” we wdrożeniu:

- poszukiwanie przyczyn,

- określenie celu,

- analiza i wybór przyczyny,

- działania korygujące,

- standaryzacja.

CZAS TRAWANIA SZKOLENIA: 2 dni (16h szkoleniowych, 1h szkoleniowa = 45 minut)

Szukasz tego szkolenia

w formie zamkniętej?

CO ZAWIERA CENA SZKOLENIA ONLINE

- realizacja szkolenia w formie zdalnej przy użyciu aplikacji ZOOM lub MS TEAMS,

- proces szkolenia,

- materiały szkoleniowe w formie elektronicznej,

- wszelkie koszty związane z trenerem,

- imienny certyfikat uczestnictwa w szkoleniu.