Najczęstsze błędy jakie popełniają menedżerowie w momencie wprowadzania „Lean Management” w swojej organizacji.

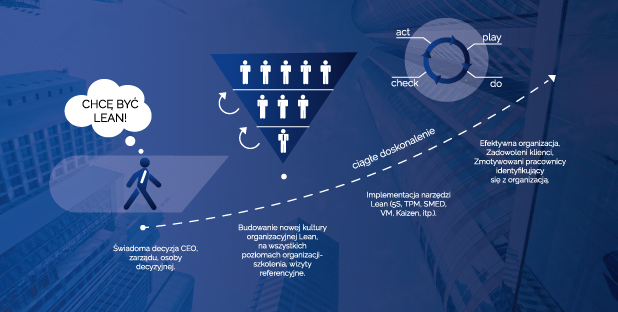

W ostatnich latach możemy zaobserwować bardzo duże zainteresowanie koncepcją „Lean Management” wśród coraz większej ilości firm. Już nie tylko wielkie koncerny szukają narzędzi, aby obniżyć koszty, ale i mniejsze przedsiębiorstwa są zainteresowane tą metodą. Niestety wiele firm próbuje implementować koncepcję „Lean” jednak nie wszędzie uzyskiwane są zamierzone efekty. Dlaczego? Przecież wydawałoby się, że dostęp do wiedzy na ten temat jest nieograniczona - literatura, szkolenia, kierunki studiów na większości uczelni. Jednak nie wszyscy rozumieją, że „Lean Management” to nie tylko narzędzia, to filozofia, sposób na zarządzanie organizacją, gdzie gwarantem sukcesu jest każdy pracownik, który będzie się identyfikował i stosował zasady „Lean” - od prezesa po pracownika produkcyjnego.

Jednym z najczęstszych błędów popełnianych już przy podejmowaniu decyzji o wprowadzeniu „Lean Management” jest brak odpowiedzi na podstawowe pytanie: czy jesteśmy gotowi? tzn. mamy plan, czas, zasoby, pieniądze czy kierujemy się tylko tym, że: ”inni już mają”, „taka jest moda”, „źle to wygląda, jeżeli tego nie mamy” itp. Z mojego doświadczenia wynika, że należy się zastanowić czy jest to odpowiedni czas na rozpoczęcie prac związanych implementacją „Lean” - pierwszy raz może być tylko raz! Nieudana implementacja powoduje zniechęcenie i frustrację wśród pracowników i każde następne podejście będzie wymagało większego wysiłku i spotkamy się wtedy z takimi opiniami: „to już było i nie wyszło”, „to nie działało”, „to strata czasu”. Kiedy jesteśmy przekonani, jako organizacja, że to jest odpowiedni moment i jesteśmy w stanie zapewnić wszystkie warunki do wprowadzenia „Lean”, wówczas możemy rozpocząć wdrożenie.

Magiczne słowo „zaangażowanie” bez tego nie ma „Lean”. Zaangażowanie, a nawet pokusiłbym się o stwierdzenie „pasja”, bez której nie możemy liczyć na powodzenie wdrożenia „Lean Management”. Osobami, które muszą być wzorem do naśladowania i inspiracją dla pracowników, jest kadra zarządzająca. Jeżeli prezes, managerowie myślą, że wystarczy tylko podjęcie decyzji o implementacji, a resztę zrobią pracownicy, to się nie uda. Przykład idzie z góry. „Lean” nie lubi podziałów. „Lean” lubi pracę zespołową. Prosty przykład, jak manager może być wiarygodny dla swoich pracowników, jeżeli sam nie stosuje narzędzi „Lean” (np. 5S na swoim biurku). Karanie lub nagradzanie nie daje takich efektów, kiedy chcemy wyegzekwować pewne zachowania u pracowników, jak dawanie przykładu własnym zachowaniem.

Następną istotną rzeczą, o której często zapominamy jest wyznaczenie odpowiednich, wiarygodnych i zrozumiałych dla wszystkich pracowników miar, które będą nam wskazywały czy system „Lean” działa, czy nie i jaki wpływ mają poszczególne jednostki. Przykładem może być współczynnik efektywności OEE– (Overall Equipment Effectiveness), często używany do określania celów premiowych dla pracowników produkcyjnych. Z mojego doświadczenia wynika, że nie wszędzie, gdzie jest używany ten współczynnik, pracownicy wiedzą jaki mają na niego wpływ. W tym przypadku błędem może być to, że nie posługują się nim na co dzień, ktoś w biurze przygotowuje dane i przedstawia je najczęściej na koniec miesiąca lub nikt nie wytłumaczył zależności tego współczynnika. Zbieranie danych i obliczanie wszystkich współczynników powinno być jak najbliżej ich powstawania. Pamiętajmy, że miary, których używamy w systemie „Lean”, nie są tylko dla kadry zarządzającej, ale przede wszystkim dla pracowników, którzy są zaangażowani w proces ciągłego doskonalenia (grupy projektowe, system KAIZEN itp.).

Uważam, że wprowadzenie narzędzi „Lean” powinno być zgodne z zasadą: „mniej, ale lepiej”. Nie sztuką jest wdrożenie jak największej ilości leanowych narzędzi, które i tak często nie działają w pełni. Tu zawsze sprawdza się stwierdzenie: nie ilość tylko jakość. Niektóre z narzędzi wymagają większego zaangażowania zasobów i pieniędzy, a źle wprowadzone mogą nie spełniać naszych oczekiwań. Skupmy się na podstawach, takich jak: 5S, KAIZEN, grupy projektowe, Visual Management, TPM, SMED, Problem Solving; wybierzmy te, które będą używane w organizacji i będą przynosiły korzyści. W momencie wprowadzania poszczególnych narzędzi niezbędny jest czas na szkolenia, które pozwolą zapoznać się z nimi.

Każdy system musi podlegać kontroli jego funkcjonowania. Tak też jest w przypadku „Lean”. W większości audyty traktowane są jako coś co trzeba zaliczyć i zapomnieć. Z mojego punktu widzenia takie podejście zbliża nas do tzw. „gaszenia pożarów”, a nie do ciągłego doskonalenia. Audyt w systemie „Lean” musi pełnić rolę narzędzia, które pozwala na znalezienie słabych punktów systemu. „Fresh eye” czyli świeże spojrzenie z zewnątrz na rzeczy, na które nie zwracamy uwagi pracując w tym otoczeniu. Tylko takie podejście może mobilizować do systematycznej pracy nad systemem, a nie zmuszać do przygotowywania się i zaliczania audytu.

Niektóre organizacje uważają, że przy wprowadzaniu „Lean Management” niezbędne jest korzystanie z zewnętrznych konsultantów, którzy wypracują odpowiedni model i wdrożą go w organizacji. Takie podejście do tematu jest zazwyczaj bardzo kosztowne i niesie też mnóstwo zagrożeń. Na co zwrócić szczególną uwagę w czasie korzystania z takiego rozwiązania. Przede wszystkim nie można stracić indywidualnego podejścia dostosowanego do naszej organizacji i uśpienia zaangażowania, które może rodzić przeświadczenie, że konsultant załatwi za nas wszystko. Pamiętajmy też, że nie wszystkie narzędzia proponowane przez konsultantów mogą się sprawdzić w naszej organizacji. Wykażmy się kreatywnością i dostosujmy je do naszych potrzeb.

.jpg)

Dobrym przykładem źle działającego „Lean Management”, z którym się spotkałem w dużej korporacji było przeświadczenie kadry zarządzającej o bardzo dobrze działającym systemie, który oparty był na zewnętrznych konsultantach, zaangażowanych dużych środkach pieniężnych oraz wielu wdrożonych narzędziach, w większości opierających się na Visual Management (ładny obrazek), a po drugiej stronie na „gaszeniu pożarów” i specjalnych przygotowaniach do audytu – przysłowiowe „malowanie trawy na zielono”. Konsekwencją tego podejścia była zdemotywowana załoga, której w takiej formie „Lean” przeszkadzał, a nie pomagał. Taka sytuacja pokazuje, że czasami lepiej nie mieć „Lean” niż mieć źle działający.

I na koniec pamiętajmy, że „Lean Management” to system oparty przede wszystkim na zdrowym rozsądku, a efekty z nim związane mogą być zauważalne po dłuższym czasie. Dobrze wdrożony system może nam zapewnić sukces i przewagę konkurencyjną na długie lata.

Adam Baśkiewicz

Trener SGP- Training & Consulting